今天在這裏(lǐ)濟南注塑加工廠跟大家談談注塑模(mó)具製造廠的精度,大家(jiā)都(dōu)知道一(yī)個事情,那就是國內注塑(sù)加工廠家用的模具跟出口國外的模具精度是不一樣的,為什(shí)麽?成本占了很多一(yī)部分比重,然(rán)後就是思維,認為(wéi)夠了就行沒必要追求極致。

所以國內的注塑模具製造廠(chǎng)有兩套標準。在這裏濟(jì)南注塑加工跟大家分享一下國外注塑(sù)模具做出來(lái)的鑲件,展出了(le)看似簡單的一個字體鑲件,加工精度卻高達0.003mm,這個精度可以完全令國內模具製造同行汗顏!字體壓下後看不出來(lái)有一絲縫隙,完全“天衣無縫”!

這家注塑模(mó)具製造廠在我們看(kàn)來時屬於(yú)小的不能再小的模(mó)具廠,卻是一直為日本大汽車廠家做著注塑(sù)模具,成立已有40多年,可見日本(běn)模具製造業分工精細程度到了什麽樣的水平。此工件所用的(de)材料也並不特殊(shū),為常見(jiàn)的SKD11,外形加工及預留連接部分的加工采取5次切割方式,兩部分的切(qiē)割(gē)參數和(hé)偏移量均一致,5次加工後與目標尺寸之間的偏差(chà)分別為0.2mm、0.1mm、0.05mm、0.03mm、0.005mm (要達到0.003mm精度時則還要再切割(gē)一次).

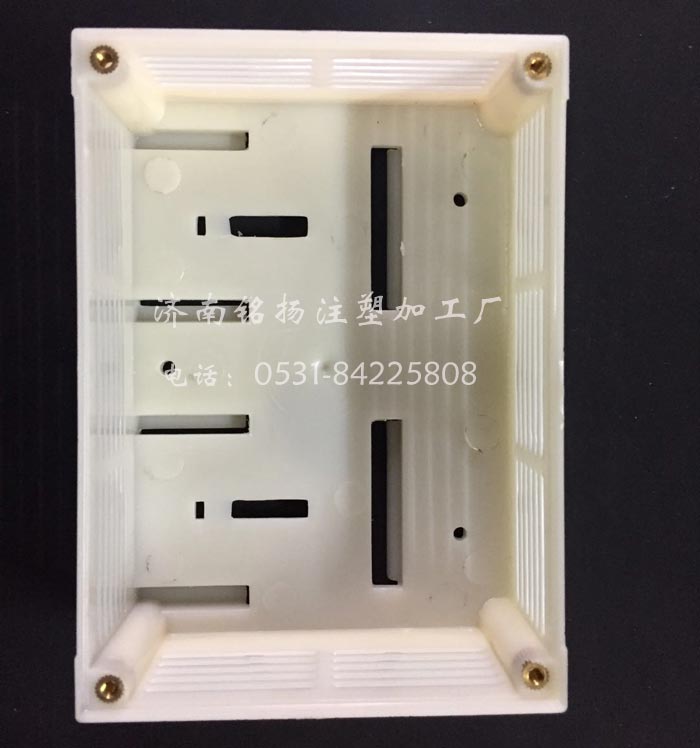

濟南注塑模具就是(shì)有模芯模架(jià)組(zǔ)合起來,如果我們每個配件(jiàn)每個外發加工回來的配(pèi)件都能做到這種精度,那注塑模具整體的精度能差到哪裏去呢?那以後T1的試模合格率是(shì)否就能達到98% 從而(ér)節省反(fǎn)複修模試模的成本,客戶(hù)體驗度高減少了合格塑料件的(de)獲取成本,減少新品開發(fā)周期。