濟南注(zhù)塑模具在(zài)現代工(gōng)業(yè)生產中(zhōng)具有極其重要(yào)的作用,其質量直接決定產品的質量。可是,注塑模具在生(shēng)產應用過(guò)程中,經常發(fā)生各種不同情況的失效,浪費大量的人力、物力,影響了模具加工的生產進度(dù)和經濟效益。因此,改進注塑模具,提高模(mó)具的使用壽命,是一個急需解決的問題。

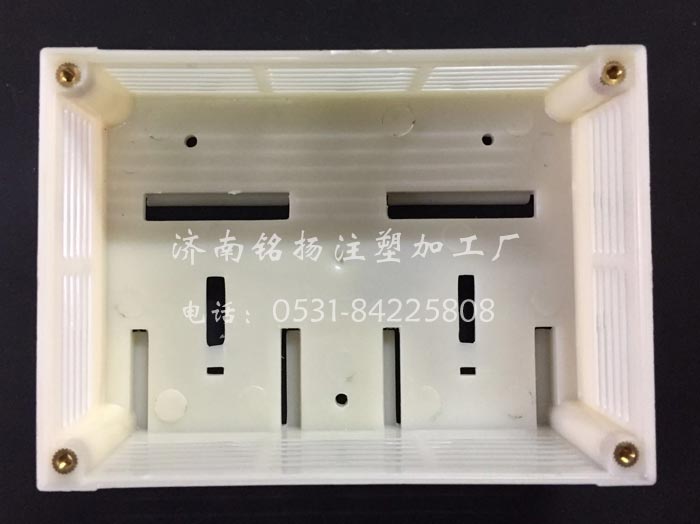

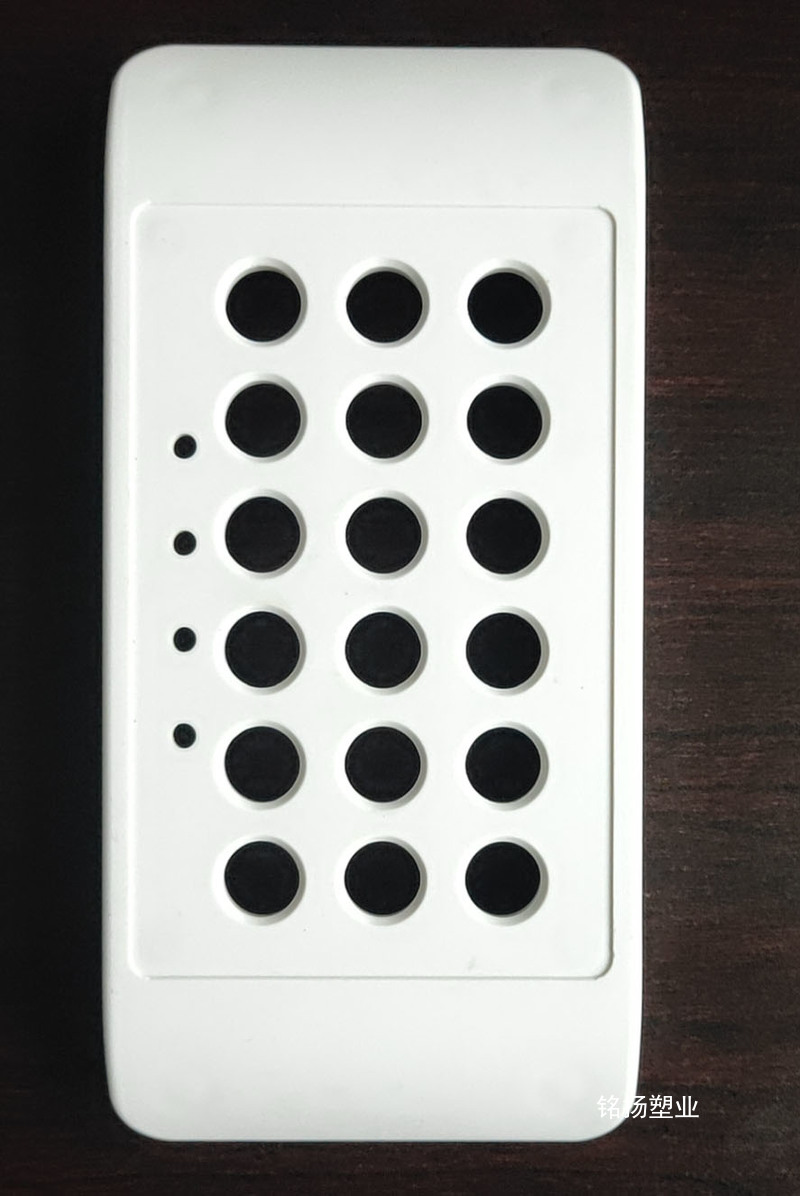

較易操作的工藝方案:采用標準模塊作為模具初始加工基礎,分粗、精兩道工序完成機加工。粗加工留1.5-2mm 量,熱處(chù)理消除(chú)內(nèi)應力後再進(jìn)行(háng)精加工,將機加工內應(yīng)力降到最低,以保持模塊長久(jiǔ)尺寸的穩定性。模具標準化生產得到普遍推行,模架應(yīng)用非常廣泛。模架進廠前根據用戶要求精(jīng)定位設置,導向裝置等已精確加工(gōng)到位。

注塑模具在生產中受各種不確定因素影響和自身原因,模塊加工(gōng)殘留內應力始終在釋放,而導致動定模變形。隨著動定模模塊變(biàn)形,密合麵出現不規則(zé)變化,飛(fēi)刺逐漸增多加大。另一方麵呈(chéng)現在頂出機構上。頂出杆運動由(yóu)暢(chàng)順無側壁摩擦,隨(suí)模塊變形增加頂杆逐漸發生側(cè)壁摩擦,直至出現熱粘合現象。